幅広い半導体関連株~後工程編~

前回のコラム「幅広い半導体関連株~前工程編~」では、ウェハ製造・回路設計など半導体チップの中身ができるまでを取り上げました。前工程だけでも複雑で長い工程がありましたが、今回は回路を出荷できるまでに仕上げる「後工程」について取り上げていきます。イメージでは、前工程では脳本体を作り、後工程では脳の容器を作るような感じです。前工程編では登場しなかった主力どころの半導体関連銘柄がありましたが、後工程編においては重要な役割を担います。

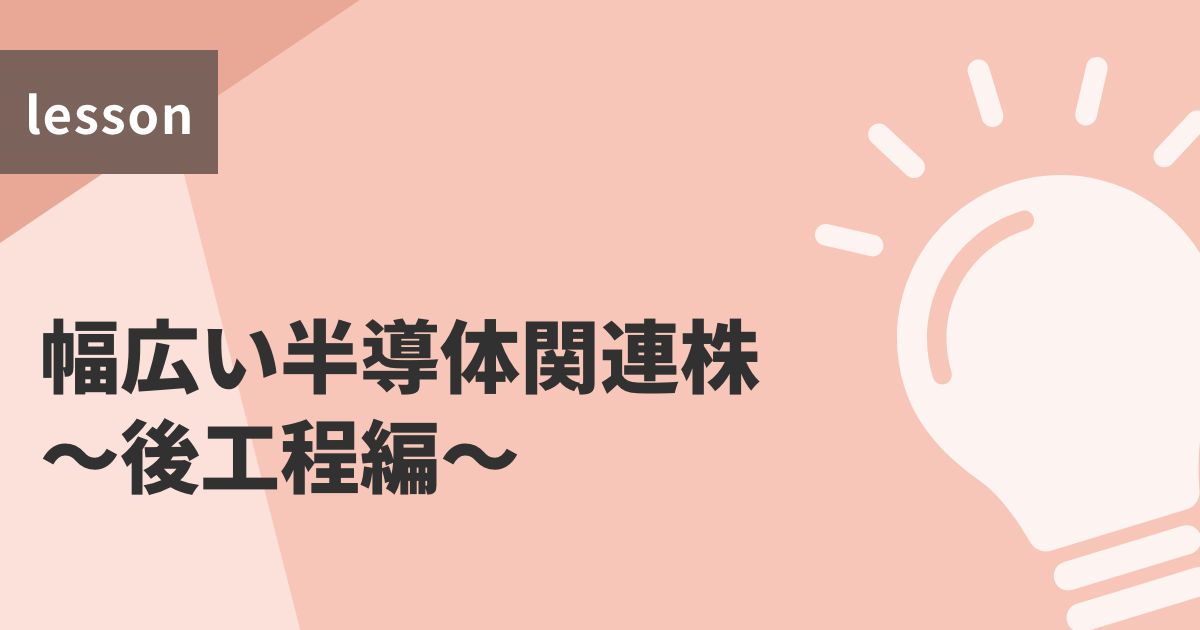

不良がないか確認するプローブ検査を終えたウェハは、ダイシングソーと呼ばれる切断加工機により、1つ1つのチップに切り分けられていきます。ダイヤモンドブレードにより物理的に切断していくので、チップの中には異常なひび割れが入ってしまう場合もあります。このため、良品のみが使われる繊細な作業工程となります。

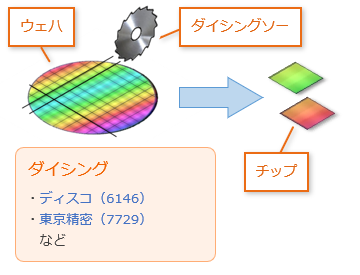

リードフレームに、切り取ったチップを固定します。

固定したチップとリードフレームを、ボンディングワイヤーと呼ばれる金属線で接続します。また、ワイヤーと接続する工程を省くフリップチップボンダという方式もあります。

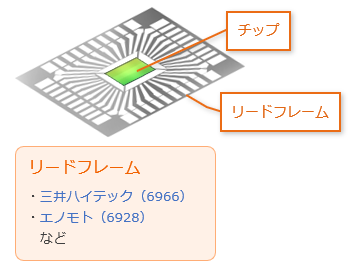

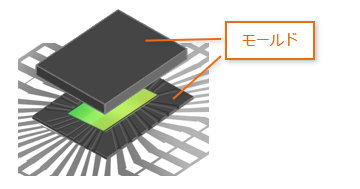

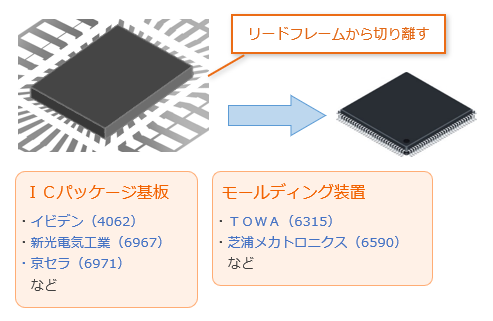

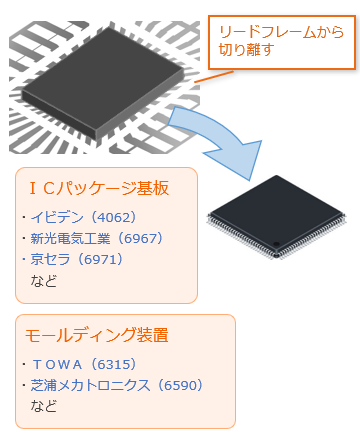

チップを傷や衝撃から守るため、接続したリードフレームも含めて、樹脂やセラミックなどで作られたパッケージで覆います。

パッケージで覆った後は、リードを切り離す作業に移ります。切り離したリードは、取り付ける基板の形状に合うように成型されていきます。チップから伸びた無数の線が基盤に付いているのを見たことがあると思われます。この時点でようやくお馴染みの半導体チップとしての形が整います。

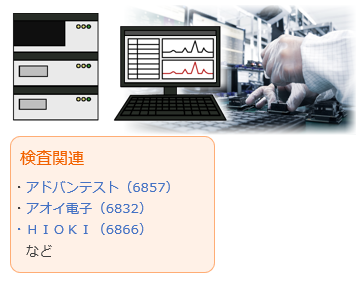

初期不良をチェックするため、試験装置にセットして温度と電圧のテストを行います。この工程では、一定時間、高温環境下で電気を流すことで、故障しているか、正常に作動するかを確認します。

その後、半導体としての電気的特性や外観構造などの最終検査を行い、不良品のチェックを行います。

検査を終えて、使用できることが確認できた半導体に品名などを印字します。

ここまでの工程を終え、ようやく完成品として出荷されていきます。

半導体の製造工程について、前工程編・後工程編の2部に分けて説明してきましたが、半導体にも種類がたくさんあります。データを記憶するメモリ、電気の流れを一方通行にするダイオード、電気の流れをコントロールするトランジスタ、データを演算処理するCPUなど、それぞれの用途によって必要な半導体は異なります。

また、製造工程で挙げた銘柄群は、工場の中で使用される製造装置に関連するものです。実際にこれらの製造装置を運用するのは、キオクシア(旧東芝メモリ)、ソニーグループ<6758>、ルネサスエレクトロニクス<6723>、ローム<6963>などの半導体メーカーです。さまざまな銘柄が半導体関連として取り上げられていますが、半導体の製造工程と、関連銘柄がどの工程に関わってくるのかを知っておくことで、より業界をイメージしやすくなります。半導体に絡むニュースへの理解度も深まると思いますので、ぜひとも投資に役立ててください。